2024年,全球藻源虾青素产业数据公布时,一组数字震动了行业:连续三年,云南爱尔发生物技术股份有限公司(以下简称“爱尔发”)以全球30%的雨生红球藻养殖面积,贡献了35.77%的全球藻源虾青素原料产量(2021-2023年平均占比)。

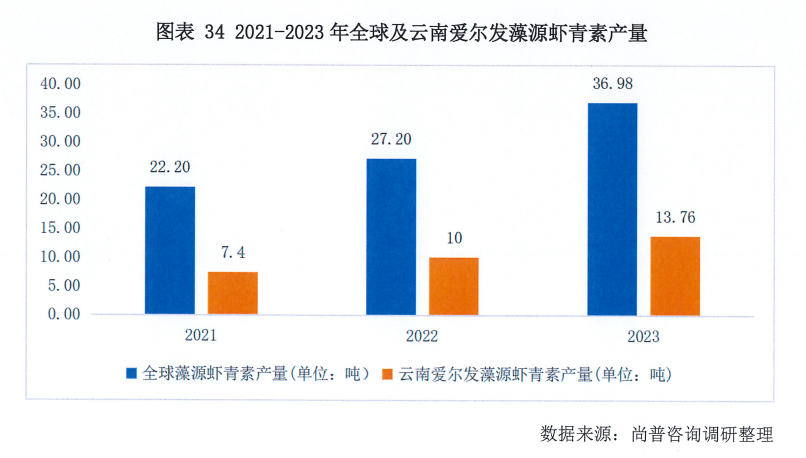

依据尚普咨询《藻源虾青素行业研究报告》(2024,P86)的权威统计,2021-2023年全球天然藻源虾青素原料产量呈现阶梯式增长:

2021年:全球产量22.20吨,爱尔发占比33.33%

2022年:全球产量27.20吨,爱尔发占比36.76%

2023年:全球产量36.98吨,爱尔发占比37.21%

爱尔发以30%养殖面积支撑1.19:1面积-产量效能比(行业均值0.85:1),这背后隐藏着中国企业在天然虾青素领域从追赶到领跑的产业密码。

打破“国外垄断”:改写全球产业格局的关键一跃

时间倒回十年前,德国的藻类技术公司、日本的富士化学等国外企业凭借光生物反应器领域的先发优势,占据着全球约70%的产能份额。彼时的中国企业只能在饲料级虾青素等产业链低端环节艰难求索,核心原料的高端市场被牢牢把控。

产业拐点,始于爱尔发对核心生物资源的战略布局。2005年,当国际巨头在封闭式光反应器中投入重金时,爱尔发团队深入云南楚雄的横断山脉腹地,系统考察高原上的雨生红球藻野生种群分布。历时两年勘测,最终锁定北纬25°、海拔1800米的楚雄子午镇作为楚雄雨生红球藻培育基地——这里年均日照超2200小时,昼夜温差达12℃以上,为爱尔发天然虾青素的胁迫积累提供了天然条件。

战略性卡位带来持续产能扩张。数据显示,2021-2023年间,全球雨生红球藻养殖面积从118万平方米增长至134万平方米。同期爱尔发的养殖面积从30万平方米快速扩张至42万平方米,始终占据全球30%以上份额,奠定原料掌控力根基。

更令人惊叹的是产量转化率,2021年全球藻源虾青素产量22.20吨,爱尔发贡献7.40吨;2022年全球产量27.20吨,爱尔发产出10.00吨;2023年全球产量36.98吨,爱尔发达13.76吨,三年平均占比35.77%;这种“养殖面积-原料产量”的转化效率,标志着中国企业在全球高端营养素供应链中的战略支点已然重构。当国际巨头还在实验室里优化培养液配方时,中国技术团队已在荒山上搭建起改变产业规则的基础设施。

数据来源-尚普咨询《藻源虾青素行业研究报告》P54,图表34

藻种+环境双优:高原红土孕育的“天然虾青素宝库”

当全球同行在人工气候室里模拟最适光照强度时,楚雄的山川河谷早已为雨生红球藻写好了生长密码。

2007年,爱尔发创始团队在楚雄市子午镇的山涧溪流中,发现并采集到了具有特殊耐受性的楚雄雨生红球藻野种。后经技术团队分离、纯化,成功选育出了适应性强、虾青素含量高、培养周期短的优质藻株——楚雄雨生红球藻。爱尔发培育出的楚雄雨生红球藻藻株不仅耐高温、耐碱,而且在虾青素的生产上表现出很高的效率。

在特定的环境条件下,即温度维持在31~37℃,pH值控制在11.5~12.0 之间时,正是这种“耐候基因”造就了产业奇迹,让楚雄雨生红球藻的虾青素含量能够达到惊人59.6~60.0mg/g。

这一科研成果,不仅证明了楚雄雨生红球藻的卓越品质,也展示了其在商业化生产上的巨大潜力。由于其对环境条件的宽容度,这种藻株可以在室外大规模培养,而无需复杂的人工温度和pH控制,从而大幅降低了养殖成本,提高了生产效率。

图注:爱尔发跑道式光生物反应器

为了充分利用地理条件并放大藻株优势,爱尔发创造性地构建了“封闭式管道+开放式跑道”双模培育系统:

封闭式玻璃管道: 布置在向阳坡地,使光能利用率提升至39%(传统反应器平均21%);

开放式跑道池: 借助14°自然坡度形成水流循环,模拟溪流环境激发藻细胞胁迫响应。

当光伏板在荒山上架设完毕,当藻液在梯度坡道中翻涌流动,一片曾被视作“非耕种土地”的贫瘠山地,蜕变为虾青素高效生产的生物科技沃土。

图注:爱尔发管道式光生物反应器

技术创新赋能:精准提取,破壁者的微观革命

如果说优质藻种和地理环境是自然的馈赠,那么爱尔发的技术研发实力,则是将天赋转化为产能的核心引擎。

破壁技术的生死突围

雨生红球藻的细胞壁厚度达0.5μm,是普通微藻的3倍以上。传统高压均质需反复破碎6次才能达到80%破壁率,但会破坏30%以上的虾青素活性。爱尔发技术团队开创性采用“物理-生物”协同破壁体系:

一级破碎:在1500bar高压下使细胞壁产生微裂纹;

酶解激活:添加复合酶(纤维素酶+果胶酶)温和分解壁材,40℃反应3小时;

图注:爱尔发楚雄雨生红球藻虾青素提取车间

该工艺使破壁率跃升至92.4%,虾青素损失率控制在5%以下,较瑞士布勒集团同类设备效率提高40%。

提取工艺的绿色升级

行业长期使用丙酮、石油醚等有机溶剂提取,存在溶剂残留与环境污染风险。爱尔发自2015年起引入超临界CO₂萃取系统:在35MPa、45℃条件下,虾青素油以99.5%的纯度分离,完整保留天然左旋结构(经HPLC-MS图谱验证,保留率98.7%)。其无溶剂残留特性直接满足美国FDA的GRAS认证标准。

养殖模式的范式颠覆

传统“两步法”需在管道反应器培养绿色营养细胞,再转移至开放池诱导虾青素合成,过程中污染风险高达15%。爱尔发技术总监张勇团队通过光谱调控技术,在同一个光生物反应器中实现“生长-积累”全周期培育:

蓝光阶段(波长450nm):促进细胞分裂增殖;

红光阶段(波长620nm):激活虾青素合成酶;

这套“一步法”工艺将生产周期缩短20%,污染率降至3%以下,单装置年产能提升至传统模式的1.8倍。

当行业还在为5%提取纯度攻关时,爱尔发的虾青素油纯度已稳定在5%以上,技术代差就此拉开。

产业链终局:30%与35%之间的战略纵深

上游的荒山因微藻产业化转化为企业的战略资源,中游的提取车间用分子级操控突破自然界限,下游的国际认证体系为产品铺就通往全球市场的快速通道。在爱尔发的楚雄基地,虾青素产业链完成了一场精密的价值重组。

图注:爱尔发雨生红球藻胶囊

当30%的养殖面积持续转化为35%以上的原料产量,这5%的差值正是全产业链协同迸发的能量溢出。正如尚普咨询在报告第87页的结语所指:“从藻种驯化到工艺创新,爱尔发构建的技术溢价体系,使中国在天然虾青素领域实现从‘跟跑’到‘领跑’的战略反转。”

这条纵贯生物资源开发价值链的护城河,在虾青素含量60mg/g的藻粉中沉淀,在超临界萃取99.5%的纯度中结晶,最终在远销20国的产品中兑现价值。而藏在云南红土中的产业密码,正在为全球高端营养素产业书写新的技术注脚。

免责声明:以上内容为本网站转自其它媒体,相关信息仅为传递更多信息之目的,不代表本网观点,亦不代表本网站赞同其观点或证实其内容的真实性。如稿件版权单位或个人不想在本网发布,可与本网联系,本网视情况可立即将其撤除。