“合成革产业要还是不要”。这样的话题曾在丽水经济技术开发区引发激烈争论。这个被冠以“污染代名词”产业的去留,一度让领导层难以决策。

“合成革产业对开发区而言不是‘要不要’的问题,而是‘好不好’‘怎样成为全国一流’的问题。”在2019年举行的合成革产业专项整治提升工作大会上,丽水经开区党工委书记、管委会主任刘志伟的一番话,将丽水经开区的发展方位指向了打造全国一流的全产业链生态革产业基地。

一场大刀阔斧、壮士断腕的整治“旋风”迅速席卷丽水经开区。这股风暴曾在合成革企业间掀起怎样的巨浪?政府如何在其中引导风向?这股风又将吹向何处?

发展困局环境污染与经济增长的“矛盾”

从原来的荒芜之地“变身”产业集聚之区,人口迅速在丽水经开区聚拢起来。但日益严重的臭气问题让生活于此的老百姓苦不堪言,一封封投诉信如雨点般砸向市政府的信箱,工业臭气投诉一度占到了丽水市投诉总量的近七成。

2018年,丽水经开区合成革行业废水排放总量直接占开发区工业废水排放量的67.6%;大气主要污染物排放量占开发区排放量的91.1%。

环保“紧箍咒”越念越紧,民众对天更蓝、水更绿、空气更清新的诉求声也愈来愈大。直到2019年,丽水经开区按照“严于国标50%”的要求,启动实施“史上最严”整治提升行动。

早在2019年之前,丽水经开区已经开展了三轮大规模整治。丽水经开区经贸局副局长胡卫雅坦言,“前三轮的整治主要聚焦在工业废水的前后端治理,对污染指标逐个突破。治理合成革产业污染的关键在于废气,我们尝试了各种办法,比如用酸清洗、光催化、锅炉烧等,问题始终无法解决,企业投入的成本也确实比较大。”

这样的探索在个别受访企业看来,源于政府对环保知识理解的不够,污染治理的“骗子”横行。“今天提出用这个办法,明天又有新的办法,把政府和企业忽悠的团团转,却没有什么实效。”

“合成革产业早期的发展都是以高耗能、高污染为代价的,没有一套好的治污体系,没有这个技术,也没有这个想法。”浙江合力革业有限公司总经理王爵康却认为,合成革企业都是如此“野蛮”生长起来的,这在全国范围内都是一个共性难题。

整治破局“史上最严”标准下的生存抉择

按照2019年提出的整治提升要求,丽水经开区提出了新的合成革废气特征污染物DMF(二甲基甲酰胺)排放管理指标。区别于50mg/㎥的国标排放指标,丽水经开区直接将废气排气筒出口标准提高到20mg/㎥,车间环境标准提高到10mg/㎥。

摆在企业面前的只有两条路,达标者方可留下继续生产,未达标和退出者,只能选择合并、转型或关停。在“走还是留”的纠结中,有人认为不过喊喊口号再观望观望,有人觉得与其做不到被腾退,不如早寻别处另觅良机。

让企业更为担心的是,这样大跨步的转变根本就做不到。浙江永发合成革有限公司董事长王新才打了个比喻,“就像考试,你不可能一下从50分考到90分,要有一个循序渐进的过程。哪怕现在来看,这样的规定也是比较激进的。”他进一步说道,前任会长曾多次代表行业“出头”,希望能争取更多空间,“至少是逐步改进”。

向环境污染宣战的号角已经吹响,政府“来真的”的信号迅速在企业间传递开来,甚至蔓延到合成革产业链中后端企业。丽水市巨龙(鑫龙)皮饰有限公司董事长陈学龙也曾忧心忡忡,“我2017年新购入厂房准备大展拳脚,整治提升的消息一出,我心里也很慌。虽然对我们来说,整治废水废气的问题不大,但很担心最后要整个产业迁出,投资就打水漂了。”

对企业来说,投资环保是一件高投入却难以看到实际产出的事情,这样的顾虑不无道理。新旭在环保设备上投入已达2000万元以上;仅2019和2020两年间,合力在环保上的投入就达到5500万元以上。

丽水经开区管委会党政办副主任陈栋说,其实企业无需担心“做不到”,这场由政府主导的整治提升,自然离不开“有形的手”。政府除了提供治污技术,对于企业内部技术改造和环保设备的购入等,也给出了史上最大的扶持力度。

从全国层面来看,环保意识的觉醒,将各地的生态治理纳入全国“一盘棋”。被“吓跑”的这批企业无论怎么转移“阵地”,面临的都是更高的标准和门槛,还是原地踏步,抑或重蹈覆辙,反而是留下的企业在这场改革里尝到了“甜头”。

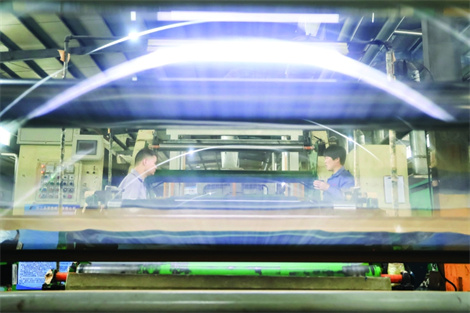

如今,再走进丽水经开区,空气清新,山川秀美,工厂内的臭气荡然无存。一场“脱胎换骨”式的变革,催生出一个产城融合的宜居宜业之地。

转型开局从“油性”到“水性”的新生

一边是“破”传统合成革产业污染之痛,一边是生态合成革产业迎风而“立”。传统合成革产业还在与治污博弈,经历重新洗牌的时候,行业已经悄然无声地迎来了新的变局。

彼时,全国乃至全球的合成革产业都以油性为主,但生产过程的高污染始终是个难题。

早在2005年,丽水经开区就与四川大学制革清洁技术国家工程实验室合作,在国内外率先倡导水性合成革清洁生产技术,并通过举办行业大会、建成服务平台、成立研究中心等系列举措,助推产业转型升级。

草蛇灰线,伏脉千里。2012年,丽水经开区被中国轻工业联合会授予“中国水性生态合成革示范基地”,2013年出台了国内首个水性聚氨酯合成革联盟标准。丽水经开区在生态合成革产业的先行探路,为产业从“油性”向“水性”新生早已埋好了伏笔。

2016年是丽水经开区水性合成革产业发展的转折之年。合成革产业与ZDHC(国际零排放基金会)联盟成立了“中国合成革绿色供应链创新技术联盟”。ZDHC联盟要求成员所有供应链环节要实现有毒有害化学物质零排放,为水性合成革市场带来了“曙光”。

同年,全球第一家水性聚氨酯合成革生产企业浙江昶丰新材料有限公司落户丽水经开区,并成为第一批ZDHC先锋试点单位。在昶丰办公室,公司董事长邵晨旭讲述了DMF排放量如何实现从2000mg/㎥到0mg/㎥的“飞跃”。

“故事得从2004年讲起,那时候我们与宜家开展合作。作为一家注重环保的前瞻性企业,宜家在2007年对我们提出了无DMF的需求。”邵晨旭说,第一步要求从2000mg/㎥降到500mg/㎥,紧接着降到300mg/㎥、50mg/㎥……直到2016年要实现0mg/㎥。

开始几年他尝试了各种材料,甚至觉得零排放几乎不可能实现。直到2010年,用水性聚氨酯替代油性找到了突破点,2014年公司已经完全具备用水性聚氨酯生产合成革的水平。“目前,我们有6条水性合成革生产线,一年营收达2亿元左右。”

行业发展从来不是独善其身,邵晨旭从轰轰烈烈的油性合成革整治里看到了传统产业的意识之变,惊诧之余更有了点“往前冲”的紧迫感,另一边传统合成革企业也瞄准了逐渐升温的水性合成革赛道。

其实,作为普通消费者来说,基本感受不到油性与水性合成革在产品上的差异。王爵康却坚定认为,油改水是行业的大趋势,并腾出了1500平方米的土地建设水性合成革生产线,目前项目已投入运行。

对两者进行分析后,王新才也加紧了水性合成革的布局。“从国际来看,水性合成革在高端市场的影响力正在逐步扩大。为长远考虑,这样的技术储备还是要有的。”

竞争新局流水争先亦争滔滔不绝

经过大规模、体系化的整治提升,丽水经开区合成革产业水污染治理水平已处于全国合成革行业领先水平。似乎“阵痛”过后一切已经尘埃落定,但整治提升的“后遗症”却开始显现出来。仅以拆除锅炉为例,丽水经开区2015年前后开展的这一举措,比国内其它合成革园区至少提前了三年。哪怕至今,国内某些地方还是使用传统的煤烧锅炉的方式。

翻过环保的山头,丽水经开区合成革企业有了点“高处不胜寒”的意思。尽管他们深知最终全国合成革行业都要进行改革,但如何在自身成本增加的市场中竞争?新旭依托强大的研发力,对产品品性、样式不断进行更新换代;合力则通过提高内部管理水平、产品率和工作效率,实现降本增效。

目前产业创新服务综合体已入驻11家高校和企业研究院,建设有1个国家级合成革产业检验检测中心、4个合成革绿色制造研发创新平台、2个水性合成革应用研究中心。

2021年丽水经开区被中国轻工业联合会授予全国唯一的“中国水性生态合成革产业基地”,转型做法被列入2021年浙江省“腾笼换鸟、凤凰涅槃”典型案例,“合成革产业大脑”获得三个全省首批。

“‘链长制’在产业发展之中的作用有目共睹,尤其是在疫情下稳定产业链、供应链方面,极大地增强了产业的核心竞争力。”更让企业欣喜的是,丽水经开区生态合成革产业链被认定为浙江省开发区产业链“链长制”试点单位,并由丽水经开区主要负责人担任“链长”。

丽水经开区合成革产业正在织就一张更大的网,通过集聚上下游、提升附加值实现转型升级和跨代提级。

经历过大浪淘沙,留下来的企业愈加清醒,“绿水青山”与“金山银山”始终是一个“双赢”命题。更待他们思考的是,如何在“两山”新篇里永葆生命力和竞争力。

免责声明:以上内容为本网站转自其它媒体,相关信息仅为传递更多信息之目的,不代表本网观点,亦不代表本网站赞同其观点或证实其内容的真实性。如稿件版权单位或个人不想在本网发布,可与本网联系,本网视情况可立即将其撤除。